工艺技术概述

保持脱硫溶液清洁是保证装置稳定运转的关键之一。工业实践已证明,脱硫胺溶液所存在的悬浮类固体物、溶解烃类、操作过程产生的降解产物、热稳定盐类等污染物对脱硫装置的效率、设备腐蚀、溶剂损耗等会产生重要的影响。

1.1污染物的种类

悬浮类固体物:胶态FeS微粒、Fe(OH)3颗粒、固体催化剂及焦份残渣、金属碎屑、元素S等。

有机物类:烃类凝液、表面活性类物质、润滑脂类、氧化降解变质类残渣(烷醇胺磺酸酯、烷醇胺硫酸酯、烷醇胺、酰胺、聚脲等)。

热稳定盐类:草酸盐、甲酸盐、乙酸盐、硫酸盐、硫氰酸盐、硫代硫酸盐、氯化物等。

1.2污染物对系统的危害性

污染物对系统的危害性主要体现在胺液发泡与系统设备腐蚀两方面:

1.2.1发泡:首先是装置处理量大幅度降低,气体脱硫效果变差;严重的造成冲塔,胺液大量"跑损",由此所带来的相关问题是:

⑴ 胺液的损失带来操作成本的增加。

⑵ 胺液夹带影响产品质量。

⑶ 给下游设施造成危害。

⑷ 带来严重的环境污染。

1.2.2设备腐蚀:

胺液中热稳定盐类的存在,会造成严重的设备腐蚀;尤其是对于系统高温部位的设备、管道(如重沸器、塔顶冷凝器、贫富液换热器等)。

1.3 工业装置胺液污染情况

所有醇胺类脱硫装置的胺液都存在不同程度的胺液污染问题,但炼厂的情况远比天然气处理要严重得多。主要是炼厂原油类型众多,加工过程复杂,炼厂气的组成也较天然气复杂的多。而且,产生含硫气体的装置如催化裂化、焦化等还含有催化剂、焦粉、游离氧、硫醇、酚类、SO2等杂质,这些杂质进入系统,都将造成胺液污染。实际工业运行的装置一般情况下,新更换的脱硫溶剂运行一个月后即遭污染。实际采样分析观察,表观颜色由新鲜溶剂的淡橙色变为深棕色或墨绿色甚至黑色,黏度液明显增加;分析结果,其中的固体含量几百ppm乃至几千。一个运转周期后,即会出现设备或管道低点大量固体累积的情况。

1.4 传统解决溶剂污染的措施

溶剂过滤是胺法净化系统中常用的手段。目前国内炼厂缺乏对脱硫溶剂保持清洁的重要性的认识,在溶剂的过滤措施的设置上也过于简单。通常忽视了富液的过滤,仅仅是对贫液按贫液量的设置简单的过滤。形式有:⑴一级机械过滤(滤布、袋式或滤芯);⑵ 两级过滤(滤布、袋式或滤芯+活性炭);⑶ 三级过滤(袋式+活性炭+袋式)。并没有仔细分析胺液污染的机理、污染物的种类及性质、不同活性炭滤料对胺液有机物的吸附性能及速率等因素,实际生产中所体现出过滤效率低、溶剂污染严重,造成操作中溶剂发泡严重、设备堵塞、溶剂损失量大、产品不合格等问题。

1.5 先进合理的溶剂过滤技术

参照国外先进炼厂气体脱硫经验,合理的溶剂过滤措施应该为富液全量过滤+15~20%贫液三级高效过滤。

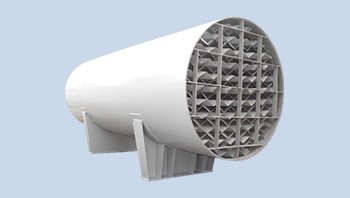

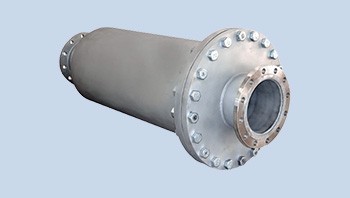

富液过滤器

富液全量机械过滤:过滤精度为50μ。炼厂气体进入脱硫塔下部,自下而上与贫液逆向接触,在完成脱除H2S、CO2的同时也被贫液洗涤,气体从上游带入的催化剂颗粒、焦粉、管道内的腐蚀产物、凝絮物、塔内氧化反应生成的元素硫颗粒等首先在脱硫塔下部被洗涤进入富液中,设置富液过滤器可以避免大量固体污染物进入溶剂系统。这样就大大减少溶剂系统的污染物量。